Концепция “Шесть сигм” была разработана сотрудником корпорации Motorola Биллом Смитом с целью избежать банкротства. В 1970-х годах компания постоянно проигрывала на конкурентном рынке иностранным фирмам, которые производили продукцию более высокого качества по более низкой цене.

Когда в 1970-х годах японская фирма взяла в управление завод Motorola, производивший телевизоры Quasar в США, она сразу же приступила к радикальным изменениям в его работе. Под руководством японцев завод вскоре стал выпускать телевизоры, пропуская лишь 1/20 от того количества дефектов, которое было раньше. При этом они использовали ту же рабочую силу, технологию и дизайн, давая понять, что проблема была в руководстве Motorola. В конце концов, даже руководители Motorola были вынуждены признать, что “наше качество оставляет желать лучшего”.

В то время генеральный директор Motorola Боб Гэлвин направил компанию по пути качества, известному как "Шесть сигм", и стал иконой бизнеса во многом благодаря тому, что он достиг в компании Motorola. Сегодня компания Motorola известна во всем мире как лидер в области качества и прибыли. После того как в 1988 году она получила Национальную премию Малкольма Болдриджа за качество, секрет ее успеха стал достоянием общественности, и началась революция “шести сигм”.

В этой статье мы узнаем, что такое концепция шести сигм, почему организации принимают ее, как она помогает улучшить качество, и как ее внедрить в свой бизнес.

Что такое "Шесть сигм"

"Шесть сигм" — это строгое, целенаправленное и высокоэффективное внедрение проверенных принципов и методов качества. Концепция включает в себя элементы работы многих основоположников системы менеджмента качества и направлена на практически безошибочное ведение бизнеса.

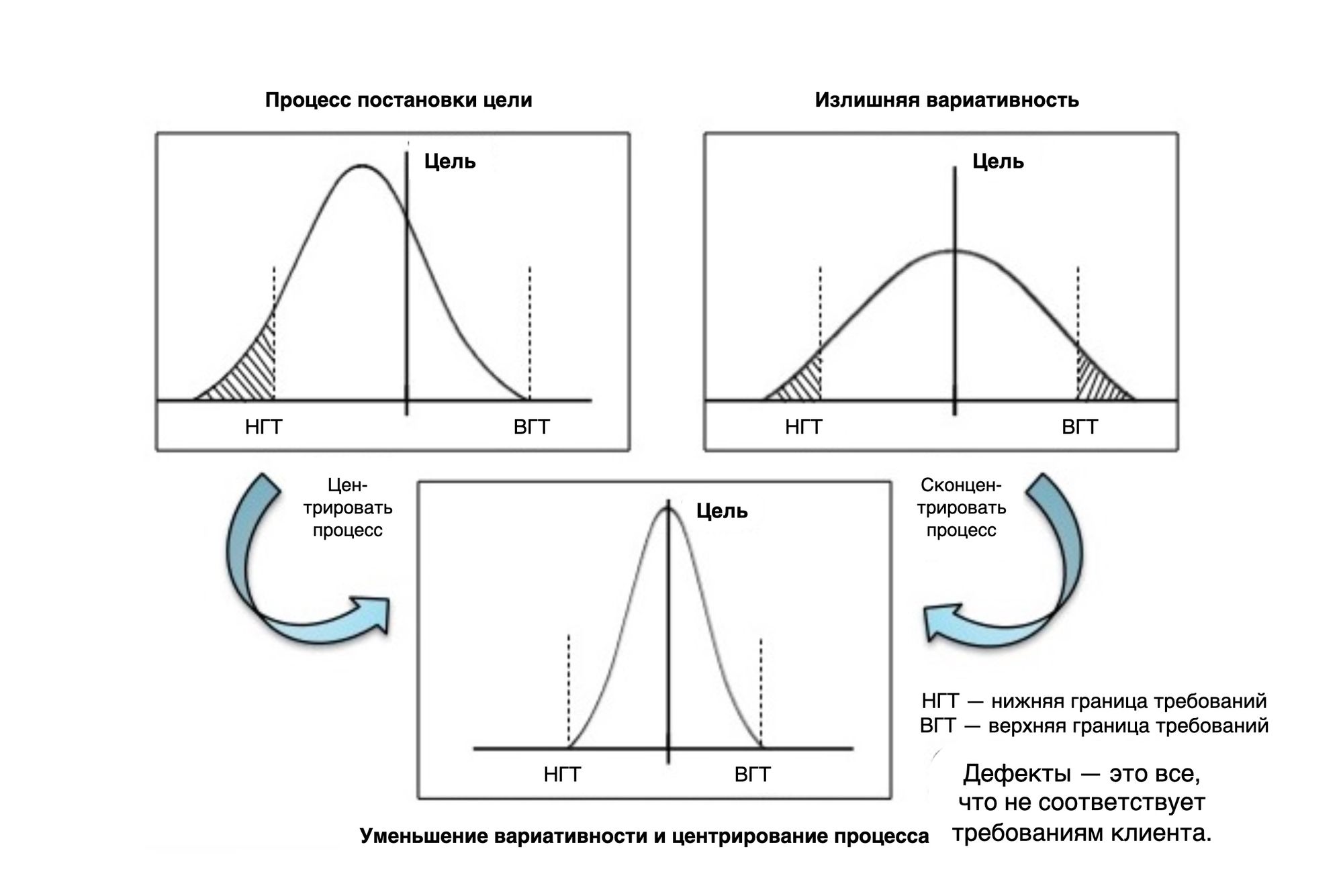

Сигма — это буква греческого алфавита, используемая статистиками для измерения изменчивости любого процесса, и если вы можете удержать результаты этого процесса в пределах диапазона шести сигм (не более 3,4 дефектов на миллион результатов), вы можете быть уверены, что ваш процесс работает должным образом.

"Шесть сигм" имеет два основных направления:

- использование нескольких проверенных и верных методов повышения эффективности;

- обучение небольшого числа технических лидеров, известных как “черные пояса шести сигм”, до высокого уровня мастерства в применении этих методов.

"Шесть сигм" в первую очередь нацелены на повышение качества и снижение расходов, помогая организациям производить продукцию и предоставлять услуги лучше, быстрее и дешевле. В более традиционных терминах "Шесть сигм" фокусируется на предотвращении дефектов, сокращении времени цикла и снижении затрат. В отличие от непродуманных программ по сокращению затрат, которые снижают не только расходы, но и качество, "Шесть сигм" выявляют и устраняют расходы, которые не создают ценность для клиентов.

Как вычислить уровень сигм

Например, лаборатория статистической и вычислительной геномики отправляет 1000 результатов статистического анализа за месяц (продукт). 10% или 100 результатов не сообщаются в указанный период времени (дефекты). Ошибку можно допустить в трех фазах тестирования: преаналитической, аналитической и постаналитической. Получается, количество возможностей для возникновения ошибки равно 3.

Как только количество продуктов, дефектов и возможностей известно, можно рассчитать дефект на одну возможность (ДНВ) и миллион возможностей (ДНМВ), и уровень сигмы.

Дефекты на возможность (ДНВ)=дефект/(продукт × возможности).

Используя наши данные, рассчитаем:

ДНВ=100/(1000 × 3) или 0,033333

Получаем 0,033333 — число дефектов на единицу или одну возможность. За единицу можно взять один готовый продукт или его часть.

Дефекты на миллион возможностей (ДНМВ) шести сигм определяются путем умножения ДНВ на миллион:

ДНМВ=0,33333 × 1000000 или 33,333

Получаем 33,333 — число дефектов на миллион возможностей. Теперь выясним уровень сигм и числа дефектов на миллион возможностей с помощью таблицы 1.

Таблица 1. Уровень сигм и число дефектов на миллион возможностей

Число 33,333 находится между 6210 и 66800, значит, уровень сигм — между 4 и 3. В данном случае сигма процесса составляет ~3,3. Это плохой показатель.

Принципы концепции "Шесть сигм"

Концепция "Шесть сигм" основана на пяти ключевых принципах:

- Ориентация на клиента. Первым шагом в этом процессе должно стать определение того, что означает “качество” с точки зрения потребителя. Компании необходимо измерять качество так же, как это делают его клиенты.

- Выявление коренных причин и управление процессом на основе статистических данных и анализа. Необходимо определить, как процесс работает на самом деле. В работе нельзя использовать предположения, подкрепляйте информацию проверенными фактами и точными цифрами. Как только данные собраны, используйте их для поиска путей улучшения или оптимизации процесса путем выявления первопричины отклонений. Чтобы правильно определить первопричину, необходимо полное понимание процесса.

- Устранение отклонений и постоянное совершенствование. Будьте активны в выявлении отклонений и их устранении. Не ждите, пока признаки отклонения станут очевидными. Собирайте данные, разговаривайте с людьми и изучайте информацию, чтобы найти ошибки в процессе, которые могли стать приемлемыми, потому что “мы всегда так делали”.

- Командная работа. "Шесть сигм" предполагает наличие команд и лидеров, которые берут на себя ответственность за процессы концепции. Люди в командах должны быть обучены методам шести сигм, включая методы измерения и инструменты улучшения, которые будут использоваться. Кроме того, им необходимы коммуникативные навыки, чтобы они могли эффективно вовлекать и обслуживать людей и четко передавать информацию в общении как с коллегами, так и с клиентами.

- Гибкость и внимательность. "Шесть сигм" требуют гибкости во многих отношениях. Система управления компанией должна воспринимать перемены в положительном ключе, а также поощрять их. Сотрудники должны быть мотивированы адаптироваться к изменениям. Вначале необходимо рассказать работникам о преимуществах изменений. Это поможет создать среду, в которой перемены будут приниматься с большей готовностью.

Цикл DMAIC

Цикл DMAIC — один из инструментов концепции "Шесть сигм". Метод ориентирован на улучшение существующих бизнес-процессов.

DMAIC — это аббревиатура, означающая:

- Define — определение. Вы определяете проблему, результат, который необходимо улучшить, клиентов и процесс, связанный с проблемой.

- Measure — измерение. Вы собираете данные о процессе, чтобы установить исходные условия для улучшений.

- Analyze — анализ. Вы анализируете данные, чтобы найти основные причины дефектов.

- Improve — улучшение. Вы разрабатываете, тестируете и внедряете решения для улучшения процесса.

- Control — контроль. Вы внедряете средства контроля процесса для поддержания улучшений.

Определение

Определите цели деятельности по улучшению. На высшем уровне целями будут стратегические задачи организации, например повышение рентабельности инвестиций или доли рынка. На операционном уровне целью будет, например, увеличение пропускной способности производственного отдела. На уровне проекта целями могут быть снижение уровня дефектов и увеличение пропускной способности. Применяйте методы анализа данных для выявления потенциальных возможностей улучшения.

Пример

В качестве примера рассмотрим автосервис с 50 филиалами, специализирующийся на автомобильных шинах. На данный момент в каждом филиале достаточно запасов различных видов летних и зимних шин. Это позволяет сервису оперативно оказать помощь клиенту, удовлетворить его потребности и тем самым заработать хорошую репутацию. Однако, расходы автосервиса в прошлом году были очень высокими. Руководство принимает решение поговорить со всеми представителями 50 филиалов, чтобы выяснить причину.

В ходе опроса руководство определило, что расходы резко возросли из-за затрат на зарплату сотрудникам, аренду помещений для 50 филиалов и товарные запасы.

Измерение

Измерьте существующую систему. В некоторых случаях может быть полезна диаграмма причин и следствий (Cause and Effect Diagram), чтобы выявить существующие в ней зависимости. А диаграммы SIPOC предоставляют простой способ обрисовать картину "до", чтобы вы могли сравнить ее с картиной "после".

Установите реальные и надежные показатели, которые помогут контролировать прогресс в достижении целей, определенных на предыдущем этапе. Определите текущую базовую линию. Вам могут помочь исследовательский и описательный анализ данных.

Пример

По сравнению с предыдущим годом расходы автосервиса выросли на 20% без увеличения выручки.

Анализ

Проанализируйте систему, чтобы определить способы устранения разрыва между текущей производительностью системы или процесса и желаемой целью. Применяйте статистические инструменты для проведения анализа.

Может быть полезен метод “5 почему” — он поможет выяснить главную причину дефектов. Другие полезные методы: диаграмма Исикавы (Ishikawa's Fishbone) и анализ видов и последствий сбоев (FMEA).

Пример

Руководство и представители филиалов рассмотрели самую большую статью затрат. Затем выявили несколько различных факторов. В среднем затраты на товарные запасы стали на 15% выше, чем в предыдущем году, из-за отсутствия разнообразия ассортимента, в результате чего “старые” модели дольше остаются на складе.

Улучшение

Улучшайте систему. Творчески подходите к поиску новых способов сделать что-то лучше, дешевле и быстрее. Используйте управление проектами и другие инструменты планирования и управления для внедрения нового подхода. Используйте статистические методы для подтверждения улучшений.

Пример

Руководство и представители филиалов рассмотрели методы улучшения работы и выдвинули два варианта решения проблемы:

- вести работу с центрального склада, снабжая филиалы 3 раза в неделю;

- хранить на складе только базовые виды шины, а специфические виды шин держать на центральном складе.

Первое решение было выбрано единогласно.

Контроль

Контролируйте новую систему. Закрепите усовершенствованную систему, изменив системы вознаграждения и стимулирования, политики, процедуры, MRP (планирование производственных ресурсов), бюджеты, рабочие инструкции и другие системы управления. Вы можете использовать серию международных стандартов менеджмента качества ISO 9000, чтобы убедиться в правильности документации.

Пример

После тестового периода была проведена оценка со всеми представителями филиалов и руководством. Оказалось, что сотрудникам чаще приходилось отказывать в продаже из-за отсутствия товара в наличии или предлагать продукцию клиентам с задержкой, когда запрос уже мог стать неактуальным.

После оценки руководители рассмотрели второй вариант и решили хранить на складе обычные шины, а остальные доставлять с центрального склада. Это решение также пройдет тестовый период и полный анализ затрат.

Несмотря на простоту подхода, он вовсе не лёгкий. Однако результаты оправдывают затраченные усилия. Исследования показали, что компании, успешно внедрившие "Шесть сигм", демонстрируют лучшие показатели практически по всем категориям бизнеса, включая рентабельность продаж, рентабельность инвестиций, рост показателей найма сотрудников и рост цены акций.

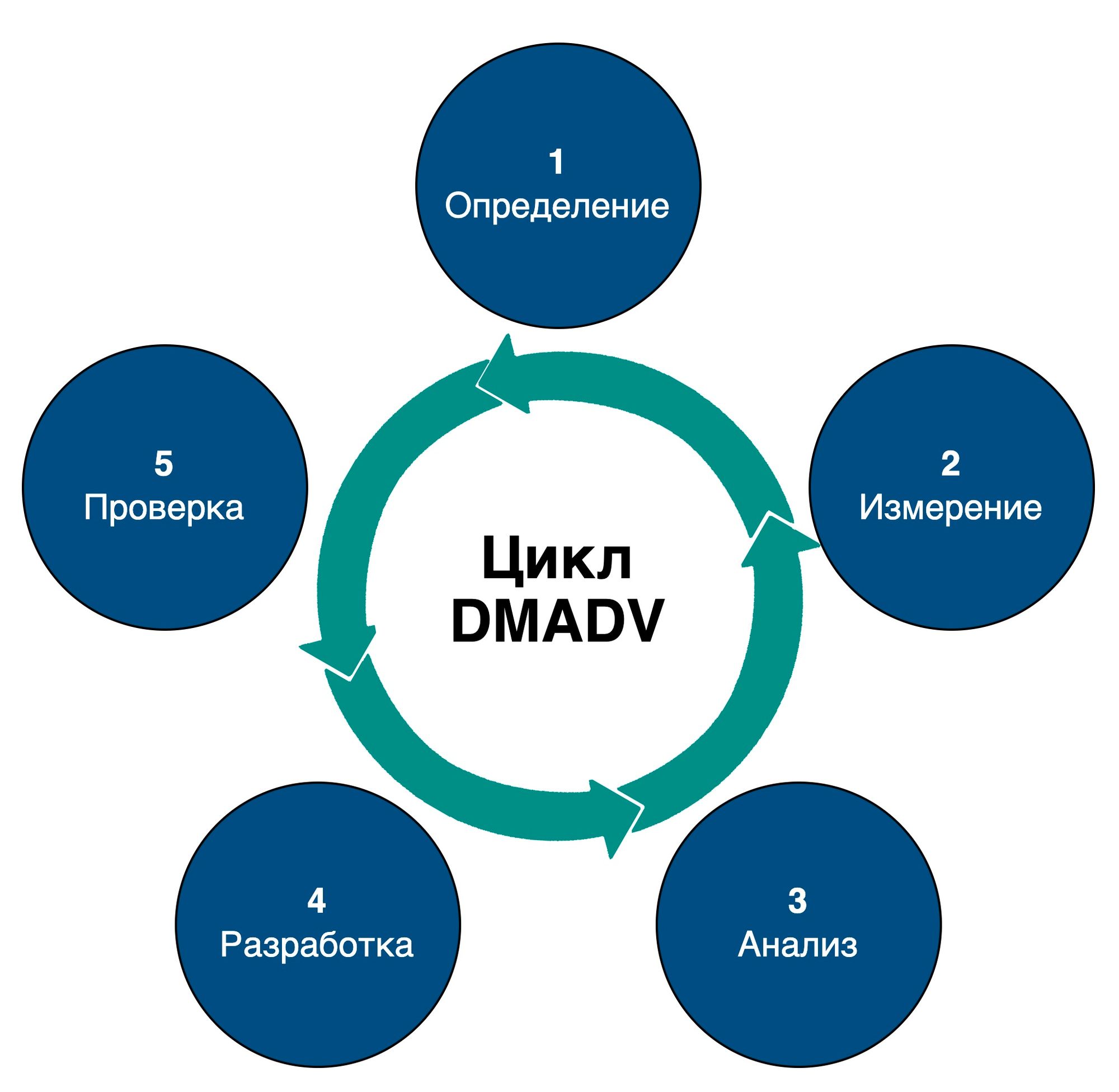

Цикл DMADV

Цикл DMADV ориентирован на прогнозирование и устранение дефектов и неэффективности на этапе проектирования нового продукта, услуги или процесса. Он относится к проектированию по концепции шести сигм (Design for Six Sigma, DFSS).

DMADV — это аббревиатура, означающая:

- Define — определение. Вы определяете процесс и цели проектирования.

- Measure — измерение. Вы измеряете и определяете критически важные для качества характеристики продукта, услуги или процесса. К ним относятся риск и производственные возможности.

- Analyze — анализ. Вы анализируете данные, чтобы выбрать лучший вариант.

- Design — разработка. Вы разрабатываете и тестируете продукт, услугу или процесс.

- Verifу — проверка. Вы убеждаетесь в том, что результат проектирования соответствует установленным требованиям (верификация) и что спроектированный продукт успешно работает в реальных или смоделированных условиях предполагаемого использования (валидация).

Определение

Определите потребности клиента. Вы можете обсудить идеи с клиентом, а также получить информацию из отраслевых исследований, исторических данных, данных отдела продаж и из собственных исследований вашей компании.

Пример

Производитель садовой мебели может решить производить деревянные шезлонги. На основе ранее собранной информации о потребителях производитель знает, что для покупателей очень важно, чтобы используемая древесина была получена в результате справедливой и прозрачной сделки. Кроме того, потребители указали, что шезлонг должен регулироваться в трех положениях, иметь высокую спинку и удобную подставку для головы, а также экологически чистое покрытие, позволяющее оставлять шезлонг на улице. На этом этапе производитель также может определить, будет ли прибыльным разработка такого шезлонга.

Измерение

Определите параметры качества. Определите способность производственного процесса. Определите возможности продукта. Установите способы измерения того, насколько хорошо продукт удовлетворяет потребности клиентов. Оцените риски. Например, каким нормативным требованиям должен соответствовать продукт? Существуют ли измеримые стандарты? Какой график должен быть соблюден, и каковы соответствующие этапы?

Пример

Производитель садовой мебели связывает требования клиента с параметрами качества. Если не удается приобрести древесину, полученную в результате справедливой торговли, производство не может быть начато. То же самое касается экологически чистого покрытия и дизайна, который должен соответствовать минимальным требованиям: три положения, высокая спинка и подставка для головы. На этапе измерения производитель проверяет, оправдывают ли затраты на дизайн, производство и сырье конечную стоимость.

Анализ

Проанализируйте систему, чтобы определить наилучшее долгосрочное решение (снижение затрат на весь жизненный цикл) для удовлетворения ключевых требований с помощью экспериментов и моделирования. Определите области, требующие корректировки или улучшения, как в продукте, так и в процессе его создания.

Пример

Производитель проверяет различных поставщиков, у которых он может приобрести древесину, изготовленную по принципам справедливой торговли. Производитель определяет происхождение древесины, чтобы использовать его в качестве справочной информации при продаже. Он анализирует различные экологически чистые покрытия, их преимущества и недостатки. Анализу дизайна также будет уделено пристальное внимание. Анализ — это трудоемкий этап, и производителю было бы разумно установить крайний срок, чтобы предотвратить перерасход средств.

Разработка

Спроектируйте новые продукт, услугу или процесс на основе полученных данных из анализа. Собирайте отзывы клиентов. Тестируйте новые разработки. Вы можете использовать контрольную группу, чтобы определить соответствия ожидания клиентов.

Пример

На основе проведенного ранее анализа производитель садовой мебели определился с выбором. Он нашел поставщика древесины справедливой торговли, определился с экологически чистым покрытием, и выбрал дизайн конструкции, в которой регулировка шезлонга наиболее быстрая, безопасная и простая, а спинка и подставка для шеи соединены лучшим образом.

В процессе производства необходимо уделить пристальное внимание расположению деревообрабатывающего оборудования и маршрутизации, чтобы не терять время и выпускать с завода каждый час определенное количество шезлонгов.

Проверка

Проведите проверку того, что продукт, услуга или процесс были разработаны должным образом. После выпуска продукта, услуги или процесса отслеживайте отзывы клиентов и учитывайте их при следующих разработках.

Пример

Производитель садовой мебели запрашивает обратную связь от его клиентов насчет деревянного шезлонга. Удовлетворены ли они тем, что использовалась древесина, полученная в результате справедливой торговли, достаточно ли у них информации о происхождении древесины, считают ли они шезлонг комфортным и удобным в использовании? Устраивает ли поддержка головы и высота спинки? Достаточно ли водостойкое покрытие? Если через шесть месяцев появятся жалобы на появление пятен в результате повреждения древесины погодными условиями, то покрытие придется заменить. В этом случае производитель садовой мебели будет использовать данные, собранные ранее на этапе анализа, чтобы найти подходящую альтернативу.

Командные роли концепции

Лидерство

"Шесть сигм" подразумевает изменение основных потоков ценности бизнеса, преодолевая организационные барьеры. Этими усилиями не может руководить никто, кроме генерального директора, который несет ответственность за результаты деятельности организации в целом. "Шесть сигм" должны внедряться сверху вниз.

Чемпионы и спонсоры

Чемпионы шести сигм — это руководители высшего звена, которые понимают суть концепции и заинтересованы в ее успехе. Спонсоры — это владельцы процессов и систем, которые помогают инициировать и координировать деятельность по совершенствованию шести сигм в своей зоне ответственности.

Мастер черного пояса

Это самый высокий уровень технического и организационного мастерства. Мастер черного пояса обеспечивает техническое руководство концепции "Шесть сигм". Таким образом, он должны знать все, что знают черные пояса, а также понимать математическую теорию, на которой основаны статистические методы. Мастер черного пояса должен быть в состоянии помочь черным поясам правильно применять методы в нестандартных ситуациях.

По возможности, обучение статистике должно проводиться только мастерами черного пояса: в противном случае возникнет знакомое всем явление “распространения ошибки”. В силу характера должностных обязанностей мастера, коммуникативные и преподавательские навыки так же важны, как и техническая компетентность.

Черные пояса

Кандидаты на получение статуса черного пояса — это технически ориентированные и подкованные люди, пользующиеся большим уважением среди своих коллег. Они должны быть активно вовлечены в процесс организационных изменений и развития. Черные пояса шести сигм работают над извлечением полезных знаний из информационного хранилища организации. Кандидаты могут быть представителями самых разных дисциплин и не обязательно должны быть статистами или инженерами с профильным образованием, но должны обладать знаниями математики — основного инструмента количественного анализа — на уровне высшего образования.

Зеленые пояса

Зеленые пояса — это лидеры "Шесть сигм", способные формировать и поддерживать команды в рамках концепции и управлять проектами от задумки и до завершения. Обучение зеленых поясов состоит из пяти дней аудиторных занятий и проводится в рамках проектов в концепции шести сигм. Обучение охватывает управление проектами, инструменты управления качеством, инструменты контроля качества, решение проблем и описательный анализ данных.

Желтые пояса

Желтые пояса — это новички шести сигм, которые играют небольшую роль, заинтересованы и нуждаются в развитии фундаментальных знаний. Желтыми поясами могут быть сотрудники начального уровня, которые стремятся повысить свой профессиональный уровень, или руководители, которым необходим обзор концепции и модели определения, измерения, анализа, улучшения и контроля (DMAIC).

Концепция “Шесть сигм” и концепция “Ноль дефектов”

Концепция “Шесть сигм” — это стандарт системы управления качеством, который гарантирует, что продукция будет поставлена вовремя, в рамках бюджета и без ошибок. Этот стандарт стал одним из самых популярных в современном бизнесе, поскольку он эффективно снижает затраты и повышает производительность.

Концепция “Ноль дефектов” (Zero Defects) — это способ мышления и действий, который укрепляет представление о том, что дефекты неприемлемы и что каждый должен “делать все правильно с первого раза”. Идея заключается в том, что придерживаясь философии нулевых дефектов вы можете увеличить прибыль как за счет снижения затрат на сбои, так и за счет увеличения доходов вследствие повышения удовлетворенности клиентов.

Концепции “Шесть сигм” и “Ноль дефектов” — это инструменты, используемые для повышения качества продукции или услуг. Они оба направлены на снижение вариативности процесса, уменьшая вероятность того, что что-то пойдет не так во время производства. Они помогают организациям совершенствовать свои процессы и в конечном итоге добиваться лучших результатов. Оба метода также подчеркивают важность коммуникации и командной работы между членами команды, а также постоянного совершенствования посредством обучения и опыта.

Основное различие заключается в том, как эти концепции подходят к проблеме. В то время как “Ноль дефектов” требует отсутствия вариаций (или очень малого их количества), “Шесть сигм” допускают определенную степень отклонения, чтобы предотвратить появление дефектов. Допуская определенную степень вариативности, вы можете избежать потери потенциальных преимуществ из-за слишком жесткого контроля (распространенная проблема при нулевых дефектах). В конечном счете, оба подхода направлены на повышение качества продукции и предотвращение дорогостоящих ошибок и сбоев в работе!

Если упростить, то и “Шесть сигм”, и “Ноль дефектов” эффективны для снижения затрат и повышения производительности, но у них разные цели. “Шесть сигм” отвечают ожиданиям клиентов, устраняя все возможные ошибки/проблемы, в то время как “Ноль дефектов” стремится к совершенству. Какой из подходов лучше для вашей организации можете определить только вы, учитывая все ее потребности и особенности.

Для снижения уровня человеческих ошибок обе методики используют принцип нулевой ошибки (Poka-yoke). Подробнее о нем читайте в нашей статье.