Приходилось ли вам когда-нибудь ждать, пока кто-то закончит задачу, прежде чем вы сможете приступить к своей работе? Или, может быть, у вашей команды слишком много совещаний, которые отнимают драгоценное производственное время.

Тратить время и усилия подобным образом непродуктивно и нерационально. Это может повлиять на качество вашего продукта, что в конечном итоге может привести к недовольству клиентов. Итак, как вы можете бороться с лишними затратами, быть более эффективными и делать своих клиентов счастливыми?

Внедрение "бережливого производства" (Lean Manufacturing) — одно из возможных решений. Это практика, которая фокусируется на устранении отходов и постоянном совершенствовании производства.

В этой статье мы рассмотрим пятиэтапный процесс бережливого производства и объясним, как он может обеспечить более отлаженное и эффективное рабочее место.

Что такое бережливое производство?

Бережливое производство было популяризировано в книге "Машина, которая изменила мир" Джеймса Уомака, Дэниела Джонса и Дэниела Руса, вышедшей в 1990 году.

Термин происходит от производственной системы Тайота, разработанной японским автопроизводителем в конце 1940-х годов. Компания хотела внедрить недорогие усовершенствования, чтобы она могла конкурировать с Форд и подобными производителями в США.

Бережливый подход основан на поиске эффективных и устранении расточительных (не повышающих ценность вашего продукта) шагов и практик. Его цель состоит в том, чтобы обеспечивать более простое и эффективное выполнение задач, а также соответствие ваших сотрудников, оборудования и рабочих мест потребностям ваших клиентов. Без снижения качества.

Преимущества бережливого производства включают экономию затрат и времени на оптимизацию процессов и повышение удовлетворенности клиентов. Этот систематический и простой подход эффективен во всех типах отраслей, секторов и организаций. Бережливое лидерство, например, может помочь руководителям в любой области вовлечь своих сотрудников в улучшения, которые они вносят в процессы, что приводит к повышению удовлетворенности работой и удержанию персонала.

Внедрение бережливого производства

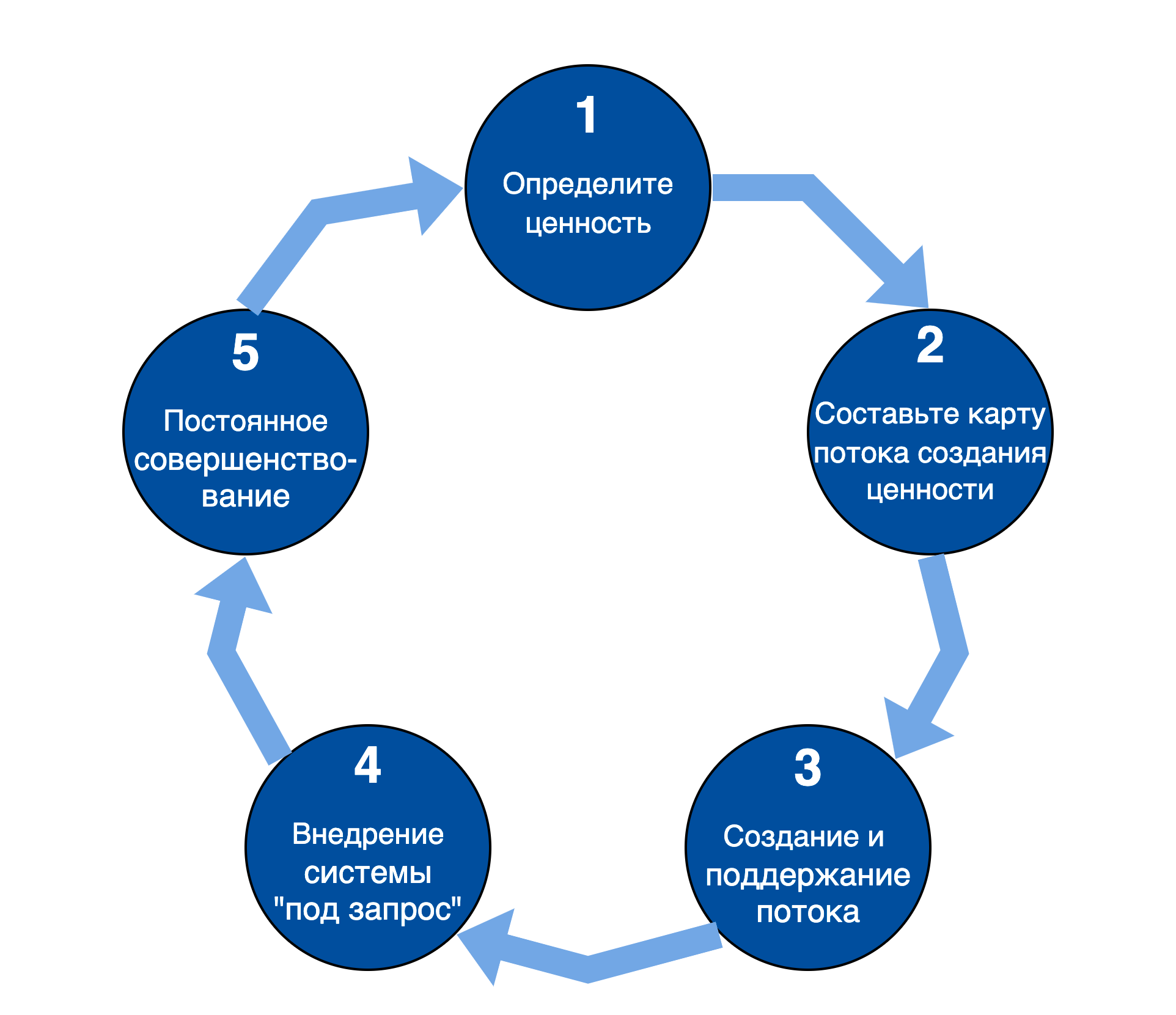

На рисунке 1 ниже показаны пять ключевых этапов цикла бережливого производства, начиная с определения потребительской ценности и заканчивая непрерывным совершенствованием.

Давайте рассмотрим эти пять этапов более подробно.

Шаг 1. Определите ценность

Ценность — все, что приводит к улучшению качества обслуживания клиентов и за что они готовы платить. Добавочная ценность — это не просто превращение физического сырья в твердые товары. Она может включать в себя характеристики цены и продукта, временные рамки для снижения производственных затрат и улучшенную логистику.

Например, компания, предлагающая онлайн-обучение по финансовым вопросам, может повысить ценность, предоставляя понятную и емко сформулированную информацию, а не необработанные исследования и данные.

И помните, если ваши действия не приносят пользы вашим клиентам — это пустая трата времени.

Вашими клиентами в случае бережливого производства могут быть как сотрудники вашего бизнеса, так и внешние покупатели. Бережливые процессы приносят пользу людям, работающим в организации, а также тем, кто покупает ее товары и услуги, благодаря тому, что работники не попадают в ловушку непроизводительных задач.

Шаг 2. Составьте карту потока создания ценности

Чтобы наметить источник ценности или поток создания ценности, просмотрите свои процессы и определите все действия, которые преображают сырье или знания в ваш конечный продукт. Для этого вы можете использовать такой инструмент, как карту потока ценности (КПЦ).

КПЦ подчеркивает те части процесса, которые повышают ценность, и выделяет области, где возникают лишние затраты и которые и вовсе могут быть устранены.

Например, вы можете заметить, что некоторая работа проходит через одних и тех же людей в двух разных точках производственного процесса. Это пустая трата времени и усилий, когда эти люди, скорее всего, могли бы выполнить обе задачи в один и тот же момент.

Существует восемь категорий лишних затрат, которые вы можете искать и стремиться устранить:

- Перепроизводство: производство большего количества товаров, чем требуют ваши клиенты.

- Ожидание: увеличенное время задержки между этапами производства.

- Запасы: необходимость хранить избыточное сырье, незавершенное производство или готовую продукцию.

- Транспортировка: неэффективное перемещение ресурсов и сырья между этапами ваших процессов.

- Чрезмерная обработка: дублирование работы или работа любым способом, который не приносит пользы.

- Лишние движения: этапы ваших процессов, не добавляющие ценности.

- Дефекты: напрасная трата времени и ресурсов на совершение ошибок или производство некачественных товаров или услуг.

- Рабочая сила: отстранение членов команды из-за неспособности эффективно использовать их потенциал.

Первые семь источников лишних трат были первоначально описаны в производственной системе Тайота и назывались "muda". Последующие исследования бережливого производства добавили восьмую категорию — "рабочая сила".

Помните, что, хотя цель состоит в том, чтобы удалить как можно больше лишнего, постоянно совершенствуя свои процессы, вы, вероятно, не устраните неоправданные затраты полностью.

Шаг 3. Создайте и поддерживайте поток

Поток — это то, как продукты или услуги эффективно продвигаются по процессу от начала производства до доставки до клиента. В системе бережливого потока этапы создания ценности выполняются в логическом, интегрированном порядке. Услуга или продукт проходят процесс как можно быстрее, не нанося ущерба качеству или удовлетворенности клиентов.

Ваши процессы должны создавать поток после того, как вы выполнили КПЦ, и вы можете поддерживать его с помощью таких систем, как канбан. В системе канбан в ваши процессы встроены сигналы, которые предупреждают, когда вам нужно заменить, заказать или найти ресурс.

Система 5С также может помочь вам создавать и поддерживать поток, организуя свое рабочее место максимально эффективно.

Шаг 4. Внедрите систему "под запрос"

Система "под запрос" сокращает количество отходов, гарантируя, что в системе всегда будет достаточно материала только для выполнения следующего шага. Каждый компонент "подтягивается" потребительским спросом, а не "подталкивается" фиксированными производственными целями. "Материалом" могут быть услуги или задачи, а также физические предметы.

Вы можете поддерживать модель “под запрос”, используя философию "точно в срок" (Just in Time (JIT)): вы покупаете материалы, производите и распространяете продукцию только тогда, когда она нужна заказчику.

Это сводит ваши запасы и ресурсы к минимуму и позволяет производить небольшие непрерывные партии продукции для бесперебойной и эффективной работы производства. Вы также можете контролировать качество и исправлять дефекты по ходу работы, уменьшая размер партии. Это помогает улучшить качество будущих партий.

Шаг 5. Постоянно совершенствуйте

Согласно философии бережливого производства, отходы существуют всегда, и независимо от того, насколько хорош ваш процесс, он всегда может быть лучше. Это стремление к постоянному совершенствованию известно как Кайдзен, что в переводе с японского означает "перемены к лучшему".

Кайдзен подчеркивает важность частого внесения небольших изменений для улучшения процессов. Процессы постоянно возвращаются в КПЦ и запускается цикл бережливого производства.

Не должно быть быстрых, нерегулярных изменений, которые разрушают рабочую среду. Вместо этого вы вносите небольшие и устойчивые изменения, которые ваши сотрудники могут определить сами и затем осуществить.

Требование постоянного совершенствования процесса не только обеспечивает регулярное отслеживание возможностей, но и гарантирует, что люди, наиболее тесно вовлеченные в работу, будут теми, кто осуществит ценные изменения.