Буферный запас — это удобно и дорого. Большое количество товара на складе — это замороженные деньги. Эти предметы могут быть потеряны, украдены, повреждены или испорчены. Они занимают место, которое можно было бы использовать для операционной деятельности. Они могут устареть, особенно если продукция часто совершенствуется или меняется (так, например в 1970-1980-х годах аэродромы были завалены ненужными устаревшими автомобилями). Все это представляет собой финансовые потери для предприятия.

В этой статье мы рассмотрим концепцию “Точно в срок” и ее применение для эффективного управления запасами на складе.

Что такое концепция Just in Time

В 1970-х годах, когда японские производственные компании пытались усовершенствовать свои системы, Тайити Оно из компании Тойота разработал философию производства, которая позволила минимизировать сбои и повысить качество. Эта философия, получившая название Just In Time (JIT), направлена на бережливый подход к производству и использует множество инструментов для достижения этой общей цели.

Точно в срок (Just in Time, JIT) — это концепция управления запасами и организации производства, при которой материалы, компоненты и ресурсы поставляются и используются исключительно в нужном количестве и в нужное время, минимизируя запасы и избегая излишней загрузки складов.

Основная идея JIT состоит в том, чтобы предотвратить накопление излишних запасов, что позволяет снизить затраты на хранение, улучшить операционную эффективность и сократить время производственного цикла. Подход JIT основывается на тесном сотрудничестве с поставщиками, чтобы обеспечить своевременную поставку необходимых материалов и компонентов только в момент их фактического использования.

Когда товар готов точно в срок, он не простаивает и не занимает место. Это означает, что его хранение ничего не стоит, и он не устаревает и не портится. Однако, не имея буфера в виде складских запасов, вы должны жестко контролировать производственный процесс, чтобы детали были готовы к тому моменту, когда они вам понадобятся.

Благодаря применению JIT вы можете быстро реагировать на запросы клиентов. Вам не нужно “принуждать” их приобретать определенный продукт из-за избытка деталей на складе, которые нужно использовать. Также нет необходимости уговаривать клиентов приобрести устаревшую модель только потому, что она имеется на складе.

Преимущества системы JIT:

- Снижение затрат на хранение излишних запасов и улучшение денежного потока.

- Сокращение времени цикла производства и повышение гибкости производственного процесса.

- Улучшение качества продукции и сокращение вероятности устаревания запасов.

- Сокращение простоев и увеличение производительности.

- Улучшение координации и синхронизации с поставщиками.

Стратегия “точно в срок”

Применение подхода JIT к управлению запасами и обработке продукции может значительно сократить расходы компаний. Затраты на товарно-материальные запасы вносят значительный вклад в расходы компании, особенно в производственных организациях. Минимизация складских запасов позволяет сэкономить место, высвободить денежные ресурсы и уменьшить количество отходов, возникающих в результате устаревания продукции.

Системы “точно в срок”

1. Канбан

Для реализации подхода JIT необходимы различные системы. Наиболее известная из них — канбан. “Канбан”, что в примерном переводе означает "визуальный сигнал", представляет собой систему для легкого управления рабочими процессами. Основное применение канбана — управление эффективностью потока ресурсов в цепочке поставок

Канбан использует карточки (бумажные или цифровые) для отслеживания хода производства на заводе. Когда товарные запасы перемещаются в процессе производства, карточки Канбан отражают этот прогресс и могут подсказывать о необходимости заказать дополнительные запасы.

Это может быть и другой визуальный маркер. Например, когда запас болтов в бункере на сборочном конвейере опускается ниже определенного уровня, на внутренней стороне бункера может появиться желтая линия. Эта желтая линия указывает бригадиру на то, что ему необходимо подготовить заявку на поставку большего количества болтов. Эта заявка передается в отдел закупок, который обрабатывает заказ. Таким образом, предотвращается снижение запасов болтов до критического уровня и обеспечивается бесперебойная работа производства.

2. Всеобщее управление качеством (TQM) и “Шесть сигм”

JIT также используют в сочетании с системами непрерывного совершенствования: всеобщее управление качеством (TQM) и концепция “Шесть сигм”. Эти концепции позволяют подробно анализировать каждый этап производственного процесса и определять пути его улучшения. Применяя JIT, вы постоянно контролируете производственный процесс, что способствует его более плавному и эффективному осуществлению.

3. Бережливое производство

Бережливое производство — это концепция управления производством, которая призвана устранить все виды излишек, потерь и неэффективности в процессе производства. Она стремится к достижению высокой производительности, качества и уровня обслуживания с минимальными затратами и максимальной эффективностью.

Так как система JIT предназначена для применения во всей организации, она оказывает влияние на множество областей путем совершенствования процессов. При акценте на бережливом производстве, системы, как правило, становятся более простыми и предсказуемыми. JIT способствует повышению эффективности начиная с перемещения продукта внутри здания и заканчивая участием работников в разработке системы.

“Точно в срок” и взаимоотношения с заинтересованными сторонами

При использовании системы JIT важно установить прочные связи в цепочке поставок, чтобы обеспечить доступ к необходимым материалам в нужный момент. При таком подходе вы вероятнее всего получите предупреждение о возможных изменениях в поставках, которые могут повлиять на ваш бизнес.

Надежные поставки позволяют вам продолжать улучшать системы производства и учета запасов, что помогает более оперативно реагировать на запросы клиентов. Если вам потребуется увеличить объемы производства, вы можете быть уверены, что ваши поставщики поддержат вас.

В случае, если ваши клиенты заинтересуются новой технологией, вы сможете легко переключиться на новый продукт, не беспокоясь о больших запасах устаревших материалов или готовой продукции. Это означает, что вы сможете быстрее отвечать на меняющиеся потребности клиентов.

Система JIT облегчает выполнение индивидуальных заказов. Вместо того, чтобы производить товары заранее и хранить их на полках, они изготавливаются в момент заказа. Предоставляя продукцию "точно в срок", вы можете вносить изменения в последний момент.

По сути, модель JIT позволяет компаниям поставлять необходимую продукцию нужным клиентам в нужное время. Во многих отраслях это дает значительное конкурентное преимущество и одновременно позволяет существенно сэкономить ресурсы.

Этапы цикла “точно в срок”

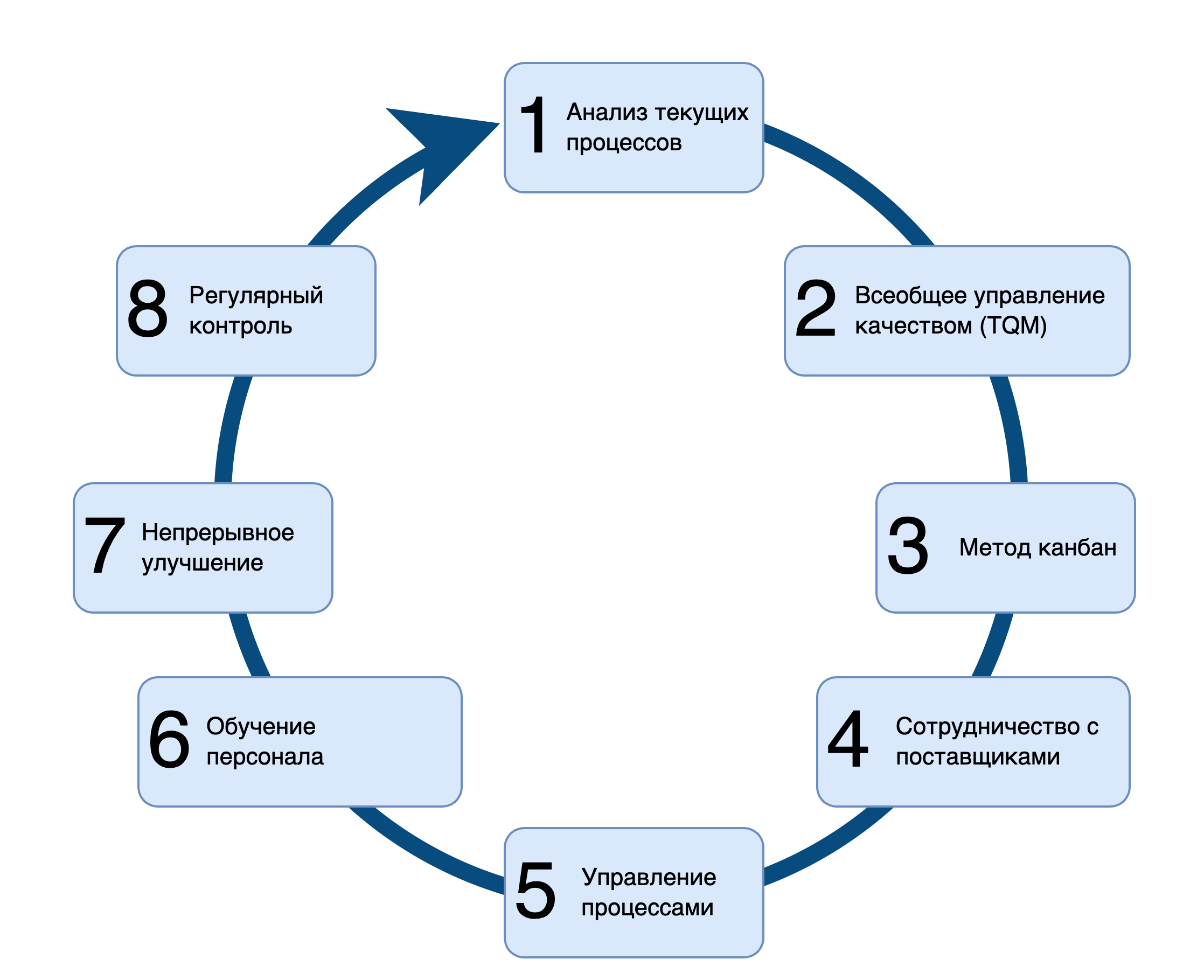

Организации могут различаться по способам внедрения JIT в своей среде, но общие этапы одинаковы. Представленная на рисунке 1 диаграмма показывает, как работает цикл непрерывного совершенствования при управлении запасами JIT.

Этап 1. Анализ текущих процессов

Процесс JIT начинается с анализа основных элементов производства: дизайна продукции, технологического процесса, персонала и планирования производства. Определите, где возникают излишние запасы, задержки в поставках и другие проблемы. Затем разрабатываются планы по устранению сбоев, минимизации отходов и созданию гибкой системы.

Этап 2. Управление качеством

Один из ключевых аспектов JIT — поддержание высокого качества продукции. Разработайте стратегии для контроля качества на каждом этапе производства и сотрудничайте с поставщиками для обеспечения поставки качественных материалов.

Анализ системы всеобщего управления качеством (TQM) обеспечивает непрерывное совершенствование всего процесса. Анализ, проводимый руководством, определяет роли и обязанности сотрудников, осуществляет измерение и контроль качества, стабилизирует графики и проверяет уровни загрузки и пропускной способности.

Этап 3. Используйте метод канбан

Обучите команду методам производства и вывода продукции с использованием метода канбан. Пересмотрите политику относительно размеров партий и сократите их.

Этап 4. Сотрудничество с поставщиками

Успех системы JIT в значительной мере зависит от качества взаимоотношений с поставщиками. Изучите списки поставщиков, выберите наиболее предпочтительных, заключите контракты, обсудите сроки выполнения заказа, ожидания от поставок, а также показатели для оценки качества работы. Изучите способы эффективного использования поставщиков в цепочке поставок.

Этап 5. Управление процессами

Оптимизируйте производственные процессы, чтобы сократить время цикла производства и избежать простоев. Организуйте эффективное планирование производства, чтобы избежать недостатка или избытка запасов.

Этап 6. Обучение персонала

Обучите сотрудников новым процессам и методам работы, связанным с внедрением JIT. Объясните им преимущества и цели системы JIT, а также роль, которую они играют в успешной реализации.

Этап 7. Непрерывное улучшение

JIT требует постоянного совершенствования. Поэтому важно установить механизмы для непрерывного улучшения процессов, внедрения новых технологий и поиска возможностей для оптимизации. Сократите количество деталей и этапов производства путем доработки, стандартизации и пересмотра всего процесса.

Этап 8. Регулярный контроль

Разработайте и внедрите систему контроля качества, проводите анализ причин и следствий любых проблем и выявляйте области для улучшения и отслеживания тенденций в JIT.

Внедрение системы JIT требует времени, усилий и сотрудничества со всеми участниками процесса. Однако, правильное внедрение JIT может привести к существенным улучшениям производительности, снижению затрат и повышению конкурентоспособности организации.

Примеры

Уделяя особое внимание срокам, множество компаний смогли сохранить и увеличить свою конкурентоспособность на рынке.

Крупнейшие корпорации во всех отраслях, использующие концепцию JIT:

- Amazon. Гигант розничной электронной торговли использует один из вариантов JIT: выделение специальных помещений на складах ключевых поставщиков. Например, у Amazon есть небольшая огороженная территория на складе компании Proctor & Gamble (P&G) в Пенсильвании. P&G загружает продукцию на паллеты и просто переносит их на территорию Amazon. Затем сотрудники Amazon упаковывают, маркируют и отправляют продукцию непосредственно заказавшим ее потребителям. Склад в Пенсильвании находится в восьми километрах от крупнейших производственных предприятий P&G и недалеко от крупнейших городов Северо-Востока США и Канады. Благодаря этому Amazon может обеспечить доставку товаров личной гигиены P&G в течение 24 часов.

- Apple. Apple поддерживает стратегические и надежные отношения с около 150 глобальными поставщиками, имея при этом лишь один центральный склад в США. Благодаря передаче производства на аутсорсинг, компания стала экономичнее, поскольку большая часть товарных запасов хранится в розничных магазинах, а излишки уменьшились. Такой подход способствовал тому, что Apple стала одним из наиболее прибыльных предприятий во всем мире.

- The Boeing Company. C середины 1990-х годов Boeing внедрила концепцию JIT на всем предприятии с целью более тесного сотрудничества с поставщиками, сокращения излишков, снижения затрат и повышения качества продукции. Boeing продолжает превращаться в поставщика крупных деталей и систем и внедряет принципы бережливого производства. Компания в значительной степени опирается на свою базу поставок, чтобы удовлетворить спрос клиентов.

- Dell Technologies. Компания Dell внедрила концепцию JIT в 1980-х годах, начав продажи напрямую потребителям. Компания заказывала комплектующие при совершении сделки с клиентом. Вместо того чтобы держать на складе компьютеры в собранном виде, компания Dell сократила затраты и время выполнения заказа благодаря системе JIT. В итоге компания стала известной компьютерной маркой.

- Harley-Davidson USA. Harley-Davidson сократил свои запасы на 75%, избавившись от лишних складских расходов. Компания реагирует на заказы клиентов с минимальным временем выполнения, повышая при этом свою производительность.

- Nike. В 2012 году Nike внедрила концепцию JIT для оптимизации своих разрозненных производственных мощностей в Юго-Восточной Азии. С тех пор компания сократила время выполнения заказов на 40%, увеличила производительность на 20% и ускорила выпуск новых моделей на 30%.

- Tesla. Несмотря на рост компании Tesla, она не может самостоятельно использовать эффект масштаба, присущий крупным автопроизводителям. Компания Tesla берет на себя управление цепочкой поставок, поддерживает минимальный уровень складских запасов и, по сути, производит продукцию по требованию. Такая практика помогает Tesla иметь больше свободного капитала, поскольку она не беспокоится о лишних издержках на сырье и комплектующие.

- Toyota Motor Corporation. Toyota — выдающийся пример компании, использующей концепцию JIT. Когда клиент размещает заказ, Toyota получает сырье на заводе только тогда, когда она готова приступить к сборке автомобиля. Этот процесс позволяет минимизировать затраты на хранение запасов.

В России концепция “точно в срок” становится все более популярной среди предприятий. Множество крупных компаний, таких как КамАЗ, АВТОВАЗ и “Уралсвязьинформ”, уже приступили к ее внедрению.

Например, благодаря внедрению JIT на Ульяновском автозаводе удалось сократить время производства на 20%. Заволжский моторный завод также перестроил свою производственную систему в соответствии с концепцией JIT. ОАО “Северсталь” начало осуществлять поставки металлопроката на ООО “Катерпиллар Тосно” исключительно по принципу “точно в срок”.

В Москве, например, существует сеть магазинов самообслуживания “АБК”, где поставки осуществляются по системе JIT. Использование данной концепции позволило увеличить объем торговых площадей за счет сокращения складских помещений, избежать излишнего запаса и обеспечить высокий уровень наличия необходимого ассортимента товаров.

Недостатки концепции Just in time

Несмотря на то, что концепция “точно в срок” позволяет предприятиям, использующим ее, значительно сэкономить средства, она имеет и ряд недостатков:

- При использовании концепции очень сложно переделывать заказы, так как товарные запасы сводятся к минимуму и основываются только на первоначальных заказах клиентов.

- Концепция зависит от производительности и своевременности работы поставщиков, которые трудно обеспечить. Кроме того, производитель должен быть в состоянии покрыть любое внезапное повышение цен на сырье, так как он не может отложить заказ на период более выгодных цен.

- Использование JIT требует больших объемов транспортировки между поставщиком, производителем и заказчиком, что может оказывать негативное воздействие на окружающую среду из-за избыточного использования топлива и упаковки.

- В случае сбоев JIT может оказать серьезное влияние на бизнес, так как отсутствие излишков в запасах может привести к остановке продаж.

- Концепция нуждается в тщательном отслеживании и организации, что сложно осуществить вручную. Для этого необходимо использовать программное обеспечение, поскольку оно делает весь процесс более управляемым. Однако внедрение новой системы может быть сложным и затратным, а также требовать обучения персонала ее использованию, несмотря на то, что эффективное программное обеспечение может помочь в этом процессе.