На современном конкурентном рынке, где потребности клиентов постоянно меняются и товары быстро эволюционируют, разработка высококачественных продуктов — ключевая задача для компаний. При разработке нового продукта необходимо обеспечить его соответствие потребностям клиентов, превзойти конкурентов и гарантировать экономическую целесообразность производства. Однако, чтобы достичь этих целей, необходимо установить реалистичные задачи для команды разработчиков.

Один из инструментов, которые помогают обеспечить успех в этом деле — методология развертывания функций качества (Quality Function Deployment, QFD) и ее графическое представление — диаграмма «Дом качества» (House of Quality Diagrams, HoQD).

Что такое диаграмма «Дом качества»

В 1972 году компания Mitsubishi Heavy Industries впервые разработала диаграмму “дом качества”, которая была использована при проектировании нефтяного танкера. С тех пор данный метод получил широкое распространение и может быть применен как в области услуг, так и в области производства.

«Дом качества» представляет собой матричную диаграмму, которая помогает визуализировать и организовать информацию о потребностях клиента и связанных с этим характеристиках продукта.

Основная цель «Дома качества» — помочь команде разработки продукта сфокусироваться на наиболее важных требованиях клиента. Подход позволяет обеспечить более успешное решение, учитывая потребности клиента.

Преимущества:

- Понимание клиентов. Часто заказчики не осознают своих потребностей или желаний. Развертывание функции качества направлено на то, чтобы понять клиентов лучше, чем они сами.

- Прогнозирование восприятия потребителями ценности продукта. На протяжении всего процесса разработки важно понимать, как клиенты будут определять ценность вашего продукта. Их восприятие ценности продукта может существенно отличаться от вашего представления.

- Получение поддержки со стороны заинтересованных сторон. Все подразделения организации должны быть осведомлены о потребностях клиентов, чтобы для их удовлетворения разработать соответствующие процессы разработки, маркетинга и продаж.

- Использование потребностей клиентов для разработки целей. Без определения конкретных целей невозможно оценить, насколько успешно продукт удовлетворяет потребности клиентов. Для этого необходимо рассмотреть деревья критических параметров качества CTQ (Critical to Quality), используемые концепции, характеристики, параметры и средства управления производством.

- Документирование требований. Это очевидное преимущество — без документирования требований потребности клиента могут быть неверно истолкованы различными отделами компании.

- Обеспечение структуры. На начальном этапе разработки продукта можно быстро погрязнуть в неэффективности. QFD обеспечивает логику и структуру для целенаправленной разработки.

- Определение приоритетов ресурсов. QFD позволяет определить области, наиболее важные для клиента и конечного результата, а затем разумно распределить ресурсы между этими областями.

Фазы методологии развертывания функций качества

Фаза 1. Планирование продукта

Данный этап включает в себя сбор данных в формате “голоса клиента” с помощью интервью, фокус-групп и других методов, которые помогают перевести потребности клиентов в конкретные технические характеристики продукта. В этот процесс вовлечены специалисты из отдела маркетинга или сотрудники, непосредственно взаимодействующие с клиентами. На этом этапе фиксируются требования клиентов, информация о гарантиях, конкурентные преимущества, измеримые характеристики продукта, данные о схожих продуктах и технические возможности организации для удовлетворения каждого требования клиента. Качество данных, получаемых на этом этапе, влияет на эффективность всего процесса QFD.

Фаза 2. Проектирование продукта

На втором этапе QFD проводится анализ и проектирование компонентов продукта, используя результаты первого уровня QFD в качестве исходных данных. Создается матрица, которая отображает взаимосвязь между характеристиками продукта и характеристиками компонентов. Затем определяется порядок реализации изменений для отдельных компонентов, исходя из их важности.

Фаза 3. Планирование процесса

В третьем этапе QFD производится анализ и проектирование производственного процесса, используя результаты второго уровня QFD в качестве исходных данных. Создается матрица, которая отражает взаимосвязь между характеристиками компонентов и параметрами процесса. Затем определяется порядок реализации изменений операций технологического процесса, исходя из их важности.

Фаза 4. Управление процессом

На четвертом этапе QFD проводится анализ и проектирование производственных операций, используя результаты третьего уровня QFD в качестве исходных данных. Строится матрица, которая показывает взаимосвязь между параметрами процесса и параметрами каждой отдельной операции. Затем определяется важность реализации изменений параметров для каждой выполняемой операции технологического процесса.

В данной статье мы рассмотрим только первый из четырех этапов процесса QFD — определение потребностей клиентов и их перевод в конкретные технические характеристики. Это основа для разработки дальнейших этапов QFD и она играет ключевую роль в успешном создании продуктов или услуг, которые полностью отвечают потребностям и ожиданиям клиентов. В алгоритмах Dialog.Guide вы сможете воспользоваться всеми форматами и полной логикой метода QFD.

Этапы построения диаграммы «Дом качества»

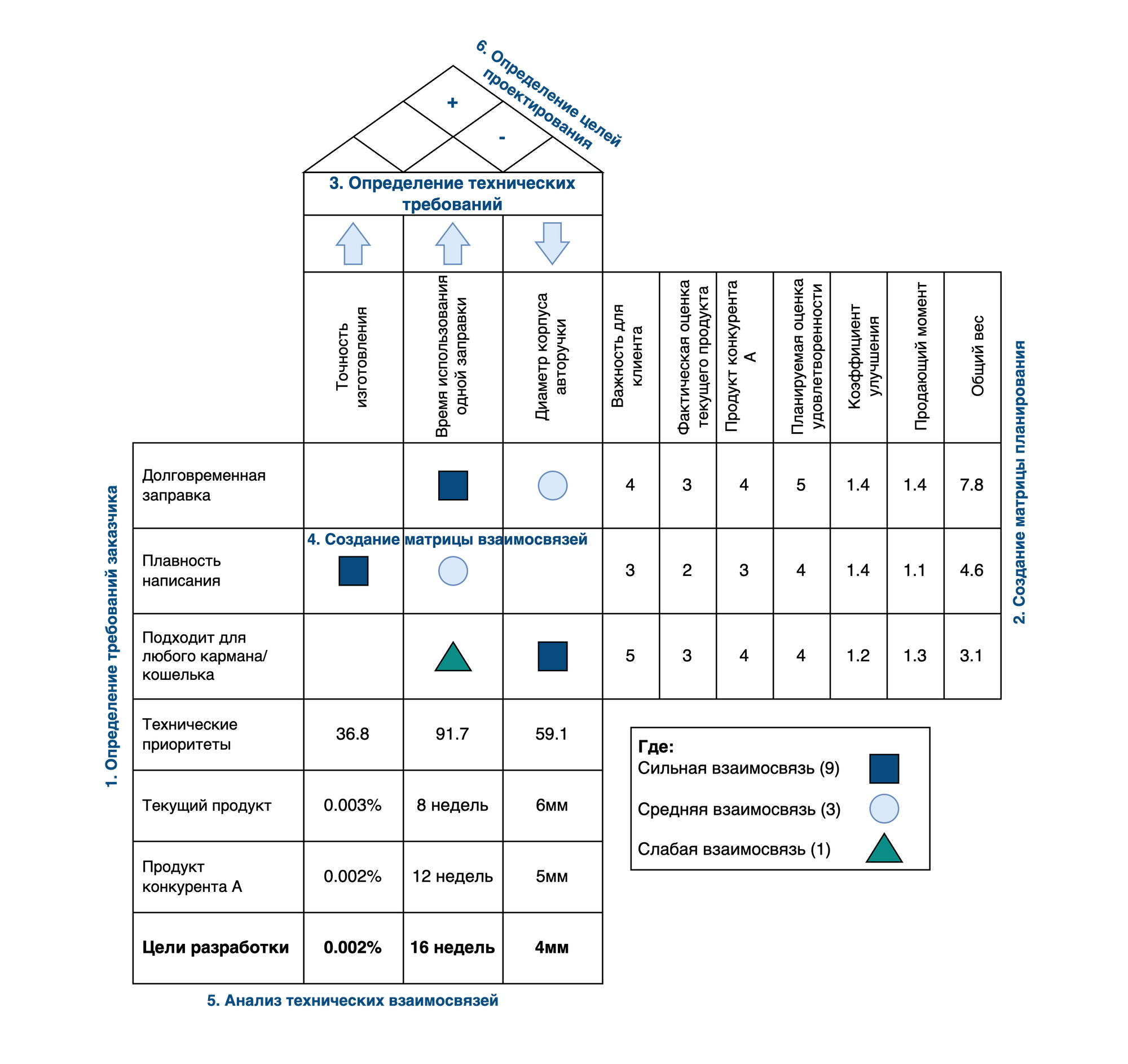

Диаграмма «Дом качества» включает в себя шесть основных этапов:

- Определение требований заказчика. На этом этапе осуществляется анализ и понимание требований, потребностей и ожиданий заказчика. Это служит отправной точкой для всего последующего процесса.

- Создание матрицы планирования. На этом этапе проводится анализ рынка и составляется матрица, которая показывает, каким образом текущие предложения на рынке соответствуют требованиям и предпочтениям потребителей.

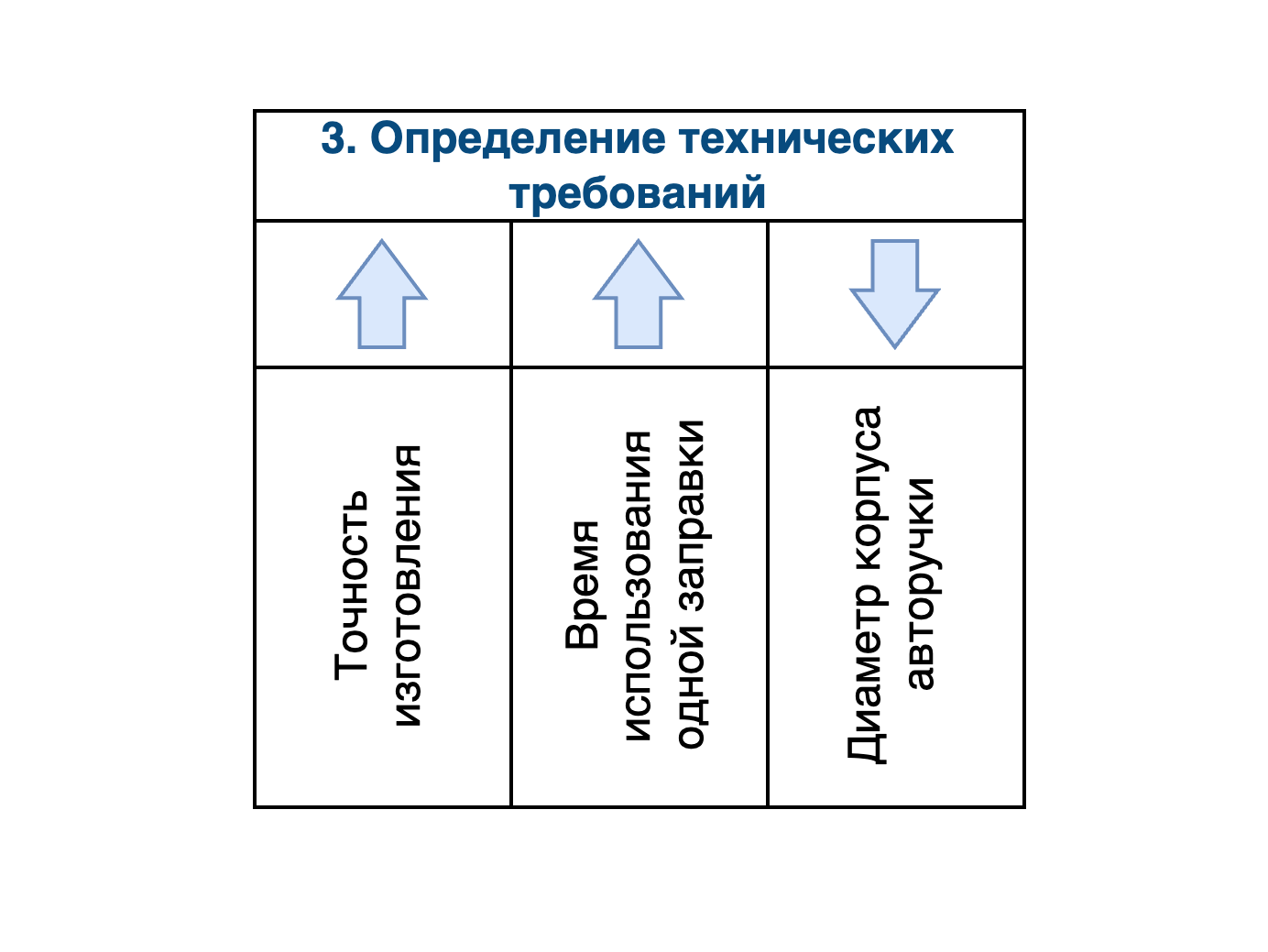

- Определение технических требований. На этом этапе требования заказчика переводятся в конкретные технические спецификации.

- Создание матрицы взаимосвязей. На этом этапе разрабатывается таблица, которая показывает взаимосвязь между требованиями заказчика и отдельными техническими характеристиками.

- Анализ технических взаимосвязей. На этом этапе проводится анализ технических ограничений и возможностей, а также рассматриваются возможные компромиссы и альтернативные решения.

- Определение целей проектирования. На основе всей предыдущей информации определяются конечные цели проектирования, которые учитывают требования заказчика, технические ограничения и возможности.

Чтобы проиллюстрировать процесс постановки целей проектирования с помощью диаграммы “дом качества”, рассмотрим упрощенный пример компании, планирующей выпуск нового изделия — авторучки.

Шаг 1. Определение требований заказчика

Для начала требуется тщательно изучить и понять требования и предпочтения заказчика. Это делается с целью определения приоритетов и преобразования требований в конкретные критерии качества. Для достижения этой цели, представители организации должны провести встречи и интервью с заказчиком, активно слушая и выявляя его требования и проблемы.

Обратите внимание, что требования заказчика могут быть явными — однозначно и четко выраженными, а также неявными — скрытыми за его ожиданиями и потребностями, которые необходимо выяснить. Разделить требования на скрытые, ожидаемые и предвосхищаемые поможет метод Кано. Учитывайте, что требования заказчика могут изменяться со временем, поэтому важно постоянно поддерживать связь и обновлять информацию.

После этого необходимо проанализировать собранную информацию и сгруппировать различные потребности и проблемы в подкатегории, такие как функциональность, производительность, удобство использования и т.д.

На рисунке 2 ниже показан пример первого блока, где приведены данные о потребностях клиентов касательно авторучки. На рисунке 8 показано, как эти данные включаются в итоговую диаграмму “дом качества”.

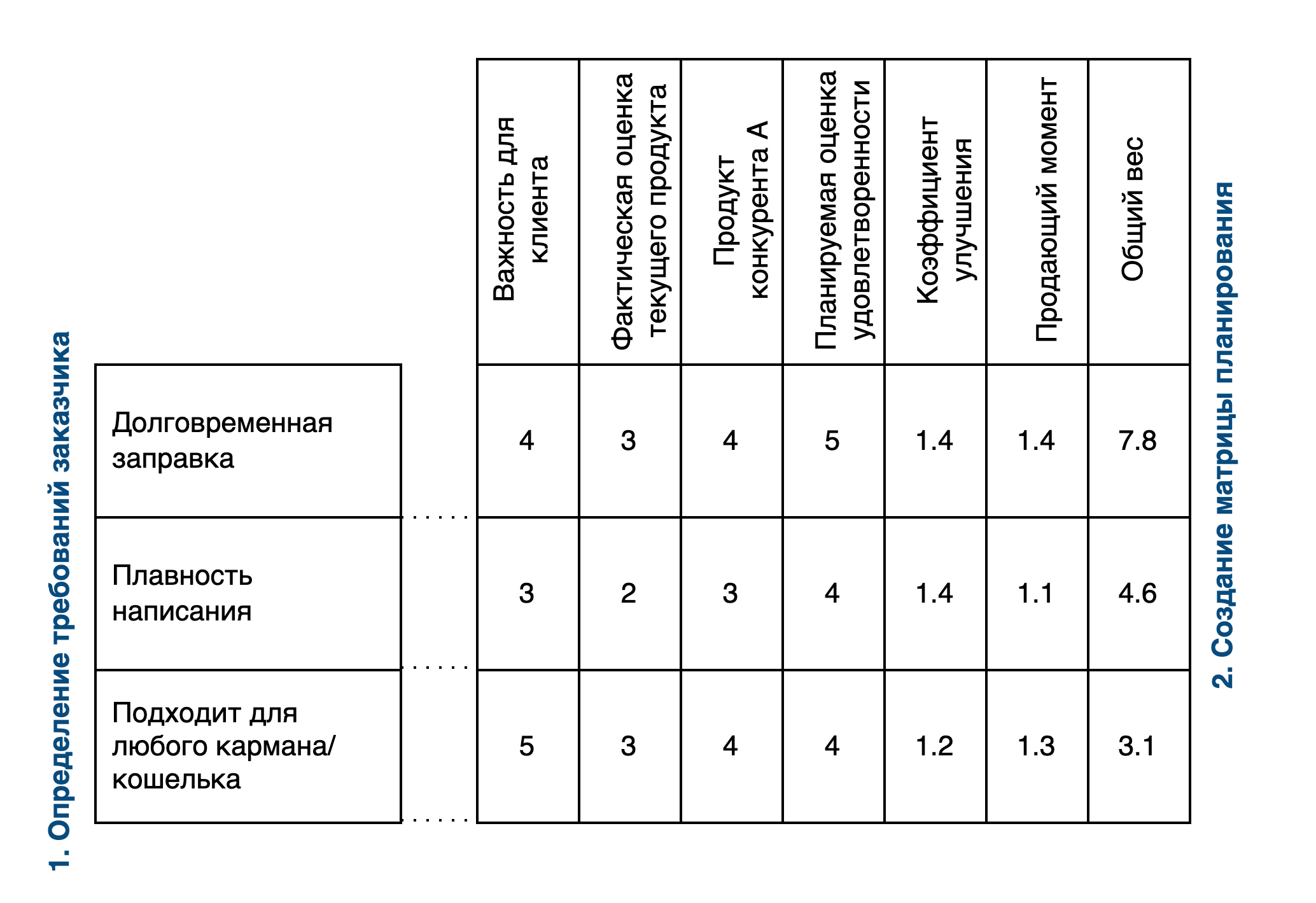

Шаг 2. Сравнение существующих продуктов и создание матрицы планирования

На данном этапе необходимо проанализировать и собрать информацию о конкурентных продуктах или аналогичных решениях, которые уже представлены на рынке. Далее определите основные характеристики, функции и возможности каждого из этих продуктов. Это позволит провести сравнительный анализ и определить сильные и слабые стороны каждого из них.

Определите основные критерии, которые будут использоваться для оценки продукта. Например, это могут быть качество, цена, удобство использования, дизайн и т. д. Оцените каждый продукт по каждому критерию и заполните значения в соответствующих ячейках матрицы.

В нашем примере в первых трех столбцах представлены данные опросов клиентов, которые отражают оценку важности разных требований, а также их восприятие продукции в сравнении с конкурентами. Здесь мы представляем эти оценки по шкале от 1 (самая низкая) до 5 (самая высокая).

В четвертом столбце приведены оценки удовлетворенности, которые вам необходимо получить от вашего нового продукта, а в пятом — коэффициент улучшения, определяемый как:

1 + [(Планируемая оценка удовлетворенности - Фактическая оценка текущего продукта) * Переменная улучшения], где

Переменная улучшения — это коэффициент, показывающий насколько целевой показатель (как указано в таблице ниже “Планируемая оценка удовлетворенности”) отличается от фактической оценки (“Фактическая оценка текущего продукта”), относительно целевых значений. Например, для требования “Долговременная заправка” разница между целевым и текущим уровнем составляет 2 единицы (5-3). Доля разницы относительно целевого уровня составляет 0,4 (2/5). Если добавить 0,4 к 1, получится 1,4. Вы можете скорректировать это значение в зависимости от того, какой вес вы хотите придать мнению покупателей о ваших продуктах в дальнейших расчетах.

В шестом столбце указывается, насколько каждое требование клиента действительно считается для него важным при покупке товара. Этот диапазон шкалы имеет большое значение при принятии решения о том, сколько внимания следует уделять каждому требованию. Для определения степени привлекательности каждого требования клиента принято использовать шкалу от 1,0 до 1,5. Если этот диапазон шкалы не достигает ожидаемых результатов, его значение можно изменить.

В последнем столбце рассчитывается общий вес требования заказчика по формуле:

Общий вес = Важность для клиента * Коэффициент улучшения * Продающий момент

На рисунке 3 ниже показан пример второго блока. Эта таблица размещается в правой части диаграммы “дом качества”.

Шаг 3. Определение технических требований

Теперь настало время “голоса компании”. Представленный на первом этапе продукт, описывается с использованием технической терминологии, учитывая требования клиента. Команда разработчиков подготавливает эту информацию, перечисляя измеримые характеристики продукта.

Над каждым требованием необходимо отметить, какая должна быть характеристика — более низкая (стрелка вниз) или более высокая (стрелка вверх). Например, стрелка, указывающая вниз для параметра “диаметр корпуса авторучки”, показывает, что предпочтительнее меньший диаметр, а стрелка, указывающая вверх для параметра “время использования одной заправки”, показывает, что лучше заправлять авторучку на более длительный срок.

Используя стрелки “вверх” и “вниз”, можно определить взаимосвязь между различными требованиями к продукту.

Пример данного блока показан на рисунке 4.

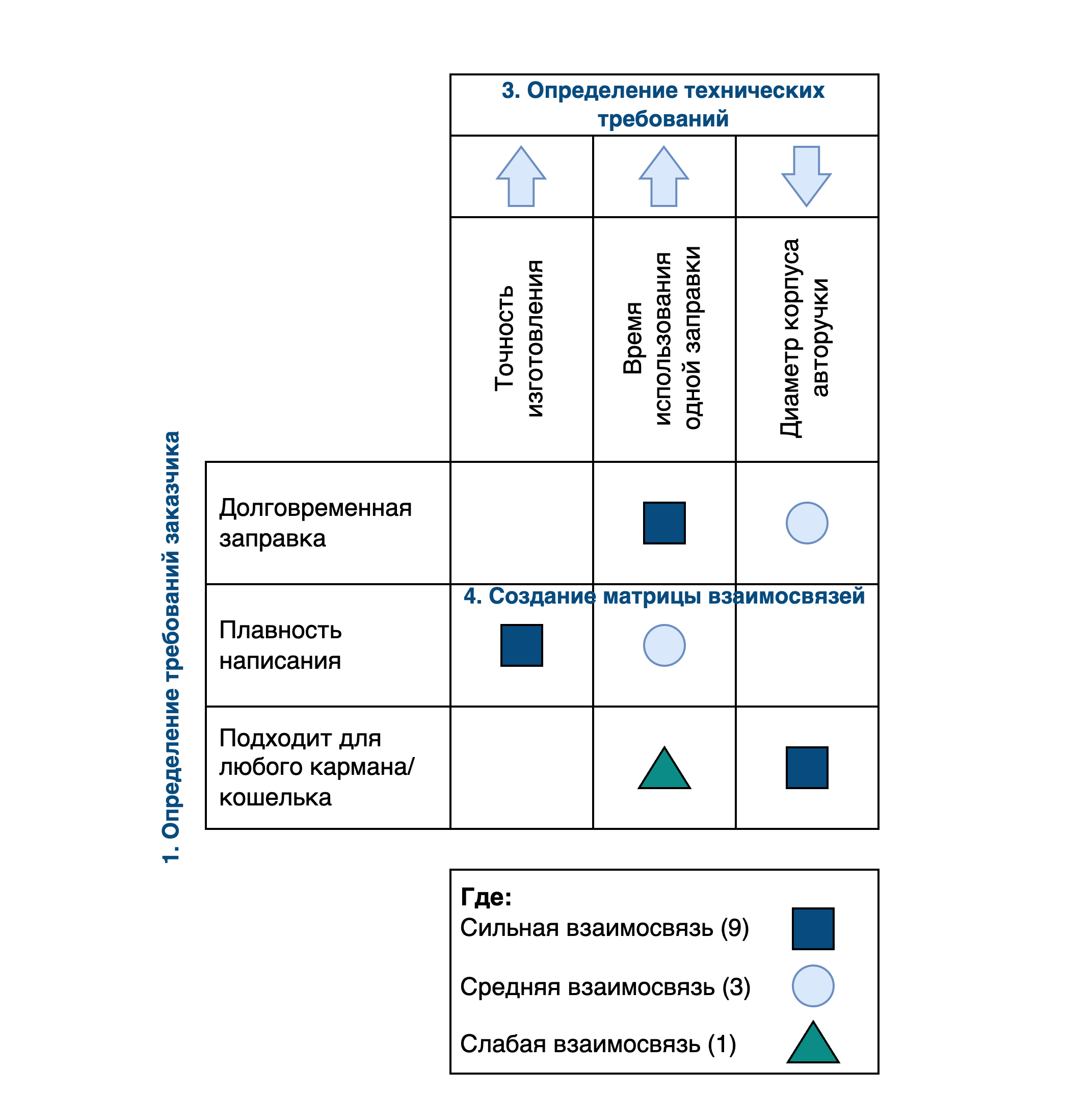

Шаг 4. Создание матрицы взаимосвязей

На данном этапе требуется соединить требования заказчика (шаг 1) и технические требования (шаг 3). Проведите систематический анализ каждого требования заказчика и определите, насколько оно связано с каждым из технических требований. Используйте символы, чтобы отобразить степень важности связи в каждой ячейке: высокая важность, средняя важность, низкая важность или не имеет значения.

Затем нужно присвоить определенное количество баллов каждому символу, в зависимости от уровня важности, который он обозначает. Например, высокая важность может быть оценена в 9 баллов, средняя — в 3 балла, низкая — в 1 балл, если не имеет значения — 0 баллов. Конкретный способ оценки каждого символа или рейтинга зависит от проекта. По завершении работы с диаграммой “дом качества”, может быть полезно вернуться к этой системе оценок, чтобы оценить влияние различных значений на результат.

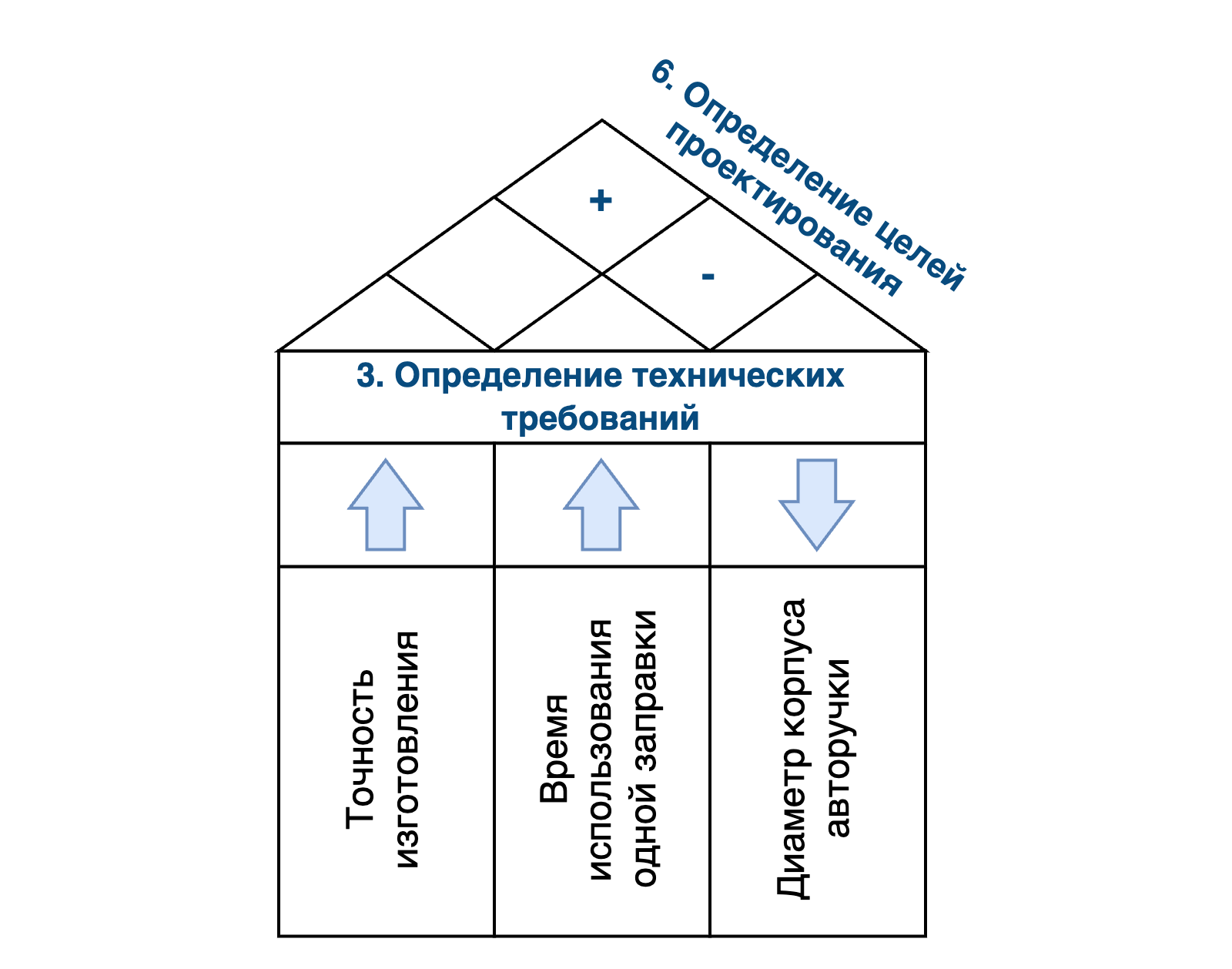

Шаг 5. Выявление конфликтов и рычагов воздействия

После создания матрицы взаимосвязей могут возникнуть конфликты в технических требованиях, которые соответствуют разным требованиям заказчика.

Например, требование сделать изделие более прочным может означать, что оно должно стать более тяжелым, но заказчик хочет, чтобы продукт был более легким. Поэтому необходимо оценить каждую комбинацию технических характеристик. В нашем примере, более высокая точность изготовления позволяет сделать ручку с более узким диаметром стержня, но это противоречит требованию редкой заправки.

Если улучшение одной технической характеристики приводит к ослаблению другой, то в соответствующей ячейке ставится знак “минус”. С другой стороны, если оно приводит к улучшению другой характеристики, то используется знак “плюс”. Конечно, можно выбрать и другие символы или использовать разные цвета, чтобы показать степень улучшения или ослабления этих характеристик.

В результате этого образуется “крыша”, которая показана на рисунке 6 вместе с блоком из шага 3.

Как разрешить эти противоречия — решать вам. Ценность диаграммы “Дом качества” заключается в том, чтобы показать, где могут потребоваться компромиссы или где существуют возможности для использования одного улучшения в нескольких областях.

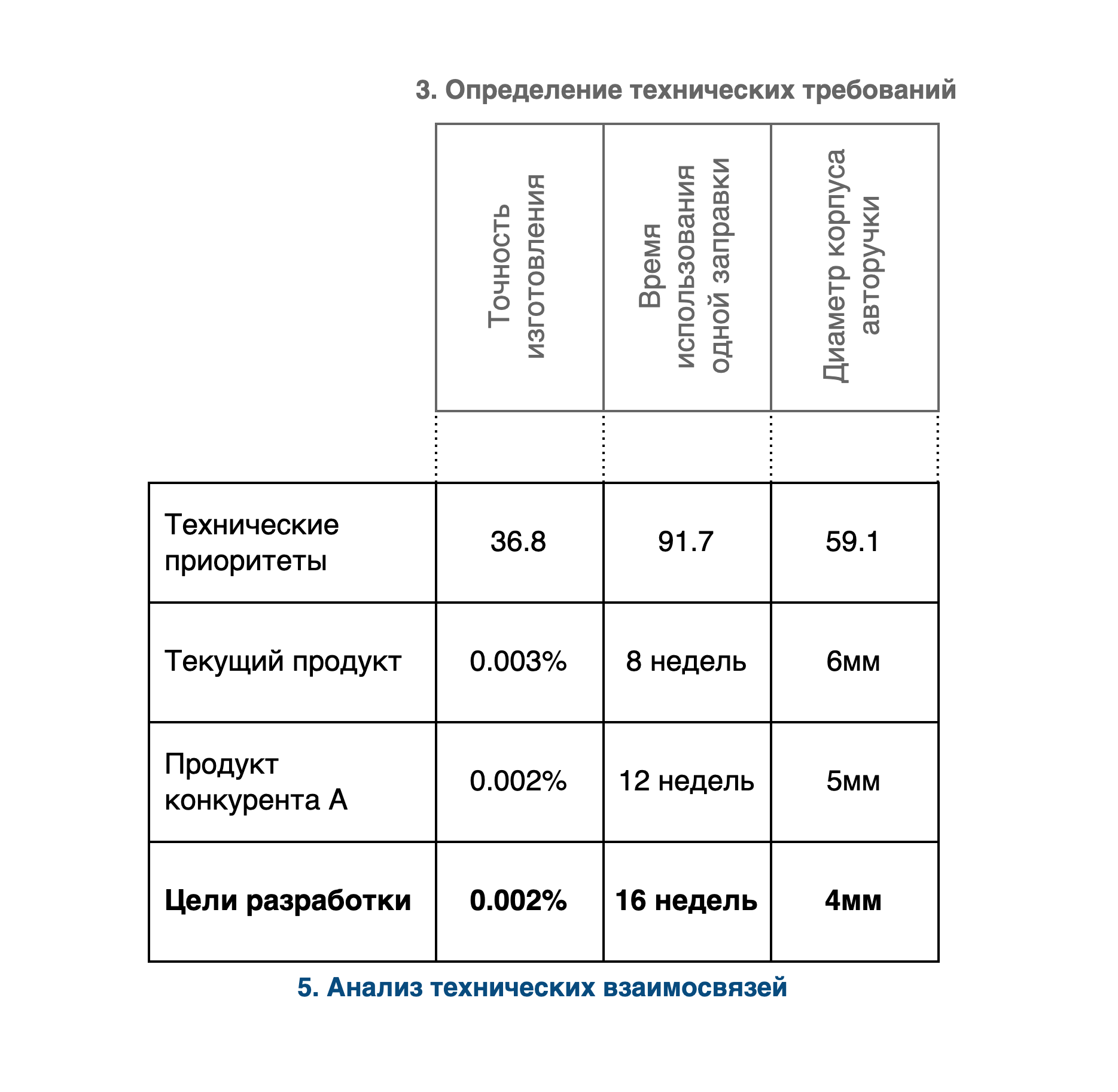

Шаг 6. Получение окончательного результата

На этом заключительном этапе весь проведенный анализ сводится воедино, чтобы определить следующее:

- Технические приоритеты. Проводится итоговый анализ технических параметров и требований, наиболее важных для успешной реализации проекта или достижения цели. Это могут быть надежность, производительность, эффективность, безопасность и другие технические аспекты.

- Конкурентные ориентиры. Проводится итоговый анализ конкурентных преимуществ и слабых мест существующих или потенциальных конкурентов. Определяются ключевые факторы, которые могут позволить организации выделиться на рынке и преуспеть в конкурентной среде. Это могут быть инновационность, качество продукции или услуг, ценовая конкурентоспособность, уровень обслуживания клиентов.

- Целевые показатели. Проводится итоговый анализ целевых показателей производительности, которые будут использоваться для измерения достижения поставленных целей и оценки успеха проекта или инициативы. Это могут быть финансовые показатели, такие как доходы, прибыль, рентабельность, а также нефинансовые показатели, такие как уровень удовлетворенности клиентов, репутация бренда, доля рынка и другие метрики, которые помогут оценить эффективность и результативность работы.

Чтобы рассчитать показатель технических приоритетов, нужно умножить значение, связанное с каждым символом, на значение общего весового коэффициента в этой строке и затем сложить полученные значения.

В нашем примере технический приоритет для диаметра стержня авторучки рассчитывается следующим образом:

3 (желтый круг) * 7,8 (общий вес для долговременной заправки)) + 9 (красный квадрат) * 3,1 (общий вес для возможности размещения в любом кармане/кошельке)) = 51,3.

Далее рассчитываем конкурентные ориентиры, которые нужно достичь или превзойти.

В нашем примере лучший продукт конкурента А имеет четкость линий 0,002%, долговременность заправки 12 недель и диаметр стержня авторучки 5 мм. Ваш новый продукт должен быть лучше!

В строке “цели проектирования” представлены ожидаемые характеристики желаемого продукта. Определение этих характеристик основывается на вашем суждении и результатах проведенного анализа. Однако, безусловно, ваша цель — создание продукта, соответствующего техническим требованиям, устраивающего вашего клиента, превосходящего существующие продукты по ключевым параметрам и отличающегося минимальными затратами на производство.

На рис. 8 показаны все блоки нашей диаграммы “дом качества”, объединенные в итоговую диаграмму.